안 그래도 핫한 반도체와 관련해 또 하나의 주목해야 할 개념이 등장했습니다. 바로 유리 기판인데요. 반도체를 올려두는 기판을 유리로 만드는 것입니다. 얼핏 들으면 별것 아닌 것 같지만, 유리 기판은 사실 반도체 공정을 송두리째 바꿀 수 있는 게임 체인저입니다. 오늘은 삼성과 SK는 물론 인텔, 애플, 엔비디아도 주목하고 있는 유리 기판에 대해 알아보겠습니다.

반도체 패키징부터 알고 가자

📦 반도체 패키징이란?

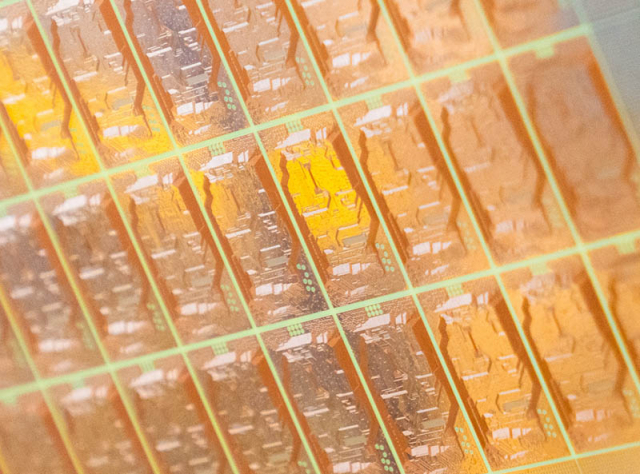

초록색 판 위에 올라가 있는 조그마한 반도체(칩)를 만드는 공정은 흔히 반도체 전(前) 공정이라 불립니다. 그리고 이 반도체를 잘 포장하고 보호하는 공정은 반도체 후(後)공정이라고 부르는데요. 패키징이란 반도체 후공정의 또 다른 이름입니다.

전자기기와 반도체가 데이터와 신호를 주고받기 위한 길을 잘 만들어야 반도체가 제 성능을 낼 수 있기 때문에, 전공정만큼이나 패키징 역시 중요합니다.

⛑️ 패키징의 역할

패키징은 기본적으로 예민한 반도체를 온도 변화, 충격 등으로부터 보호합니다. 하지만 최근엔 역할이 더욱 커졌는데요. 최근 반도체 패키징의 핵심은 좁은 면적에 촘촘하게 그려져 있는 반도체 회로를 외부와 효율적으로 연결하는 것입니다. 가능한 부피가 작게 반도체를 포장하면서도 효율적으로 신호를 주고받을 수 있게 하는 것이 포인트입니다.

👍 포장이 성능을 좌우한다

반도체를 만드는 회사든, 반도체를 사용하는 회사든 더 성능이 좋은 반도체를 목표로 합니다. 그런데, 이제는 반도체 자체를 기술적으로 개선해 성능을 높이는 데 한계가 왔다는 의견이 지배적이죠.

이미 반도체가 작아질 대로 작아져 더 작게 만드는 것은 물리적으로 어렵기 때문이기도 하고, 더 작은 반도체를 만든다고 하더라도 들이는 막대한 비용에 비해 성능 개선 정도가 작기 때문입니다. 그래서 반도체 회사들은 미세 공정에서 눈을 돌려 패키징을 효율적으로 하는 방법은 연구하기 시작했습니다. 특히나 최근에는 여러 반도체를 하나로 모아 성능을 높이는 것이 트렌드라 패키징의 중요도는 갈수록 높아집니다.

유리 기판, 뭐가 다른 거야?

🟩 원래는 플라스틱 기판

현재 패키징에 가장 일반적으로 쓰이는 소재는 플라스틱입니다. 반도체와 전자기기 사이를 이어주는 회로를 플라스틱 소재에 그려 넣어 반도체를 포장하는 건데요. 그러나 플라스틱은 표면이 울퉁불퉁하다는 큰 단점이 있습니다.

가느다란 회로를 촘촘하게 그려 넣을수록 패키징 성능이 좋아지는데, 표면이 울퉁불퉁하다 보니 회로를 정밀하게 그리기 어렵죠. 이 문제를 해결하기 위해 인터포저(Interposer)가 등장했습니다.

📥 플라스틱 기판의 단짝, 인터포저

인터포저는 반도체와 기판 사이에서 주고받는 데이터와 신호를 정리해 줍니다. 반도체와 전자기기 사이에 기판이 존재한다면, 인터포저는 반도체와 기판 사이에서 한 번 더 정보를 정리해 주는 거죠.

반도체 성능이 좋아지면서 하나의 반도체에서 처리하는 정보량이 많아졌고, 기판 하나로는 정리가 어려운 수준까지 왔습니다. 이에 인터포저가 더 미세한 회로를 통해 정리를 도와주는 것입니다.

인터포저는 소재에 따라 크게 두 종류로 구분합니다. 먼저, 고분자 인터포저는 저렴하다는 장점이 있지만 표면이 거칠고 열에 비교적 약하다는 단점이 있습니다. 두 번째로 실리콘 인터포저는 성능이 굉장히 뛰어나지만, 공정이 너무 복잡하고 비용이 많이 들어 상용화가 어렵습니다.

😲 인터포저가 필요 없는 유리 기판

유리 기판은 플라스틱 기판에 비해 표면이 매끄럽습니다. 덕분에 미세한 회로를 그리기 훨씬 쉬운데요. 그래서 유리 기판을 사용하면 인터포저 없이도 더 많은 정보를 주고받을 수 있습니다.

실제로 인텔은 유리 기판을 사용했을 때, 고분자 인터포저를 사용할 때보다 회로를 1/10 수준으로 미세하게 그릴 수 있었다고 발표하기도 했죠. 한편, 인터포저를 사용하면 미세하게나마 기판과 반도체 사이에 층이 하나 더 생기고, 이는 전체 기판 부피가 커지는 원인이 되는데요. 유리 기판은 인터포저가 필요 없기 때문에 기판 크기를 조금이나마 작게 유지하는 데 도움을 줍니다.

🔥 열에도 강해

유리 기판은 실리콘에 비해 열전도율이 현저히 낮습니다. 반도체 내부에는 매우 미세한 회로가 있기 때문에, 열에 의해 내부가 조금이라도 변형되면 안 됩니다. 따라서 열 관리가 굉장히 중요한데, 유리 기판은 열전도율이 낮아 외부에서 높은 온도에 노출되더라도 반도체까지 열이 전달되는 것을 잘 차단해 줍니다. 또한 유리는 열팽창 계수도 낮은데요.

높은 열에 노출되더라도 모양을 유지하는 속성이 강하다는 뜻입니다. 덕분에 기판이 휘거나 부러질 가능성이 작죠. 최근 반도체나 기판 등에 회로를 새길 때 레이저를 이용하는 게 트렌드인데, 열에 강한 유리 기판은 레이저와도 찰떡궁합입니다.

💸 비용도 합리적이야

앞으로도 플라스틱 기판과 함께 인터포저를 계속 사용한다면 반도체 성능을 높이기 위해 실리콘 인터포저를 사용해야 합니다. 다만, 실리콘 인터포저는 비싸고 복잡한 공정이 필요하죠. 이에 비해 유리 기판은 상용화만 가능하다면 비용이 합리적입니다.

지금이야 초기 개발 단계이기 때문에 초기 투자 비용이 많이 필요하지만, 상용화 이후에는 비용이 큰 공정이 없습니다. 또한 유리 기판은 반도체를 사용하는 기업 입장에서도 비용 절감에 도움이 됩니다. 매끈한 표면 덕분에 회로 효율성이 좋아 더 적은 전력으로 반도체를 사용할 수 있기 때문입니다.

유리 기판이 지금 뜨는 이유?

원래 유리 기판은 2020년을 전후로 주목받기 시작했고, 2030년쯤 천천히 도입될 전망이었습니다. 그러나 최근 들어 고성능 반도체 수요가 급증하면서 유리 기판을 상용화하려는 반도체 기업이 속도를 내기 시작했죠.

📏 무어의 법칙 한계

무어의 법칙이란 1년 반~2년마다 반도체의 성능이 2배 좋아진다는 이론입니다. 무어의 법칙이 등장한 1965년부터 비교적 최근까지 무어의 법칙은 잘 들어맞았는데요. 그러나 이제는 옛말이 됐습니다.

무어의 법칙에 따르면 반도체 내부 회로가 가늘어지면서 반도체 성능이 개선되는데요. 이제 반도체 내부의 회로가 너무 얇아져서 반도체가 더 이상 작아지기 어렵고, 더 작아진다고 하더라도 성능이 이전만큼 개선되지 않기 때문에 무어의 법칙이 더는 적용되지 않는 것입니다. 이를 잘 알고 있는 반도체 기업들 역시 반도체 패키징으로 눈을 돌렸고 유리 기판이 떠올랐습니다.

✨ AI는 고성능 반도체가 필요해

최근 고성능 반도체 수요를 폭발적으로 늘린 인공지능(AI) 열풍 역시 유리 기판 도입을 앞당깁니다. 생성형 AI를 중심으로 많은 AI는 모델 크기를 키우는 방향으로 발전했고, 이를 위해 더 많은 데이터와 더 복잡한 연산이 필요해졌습니다. 그리고 AI의 발전 속도를 뒷받침하기 위해 반도체 발전이 따라가야 하는 상황이 됐죠.

반도체 기업에는 AI 기업이 필요로 하는 고성능 반도체를 개발하면 선점 효과를 누릴 수 있고, 시장 점유율을 높일 기회가 열렸습니다. 반도체 기업이 고성능 반도체에 사활을 걸기 시작하면서 자연스럽게 유리 기판을 도입해 고성능 반도체에 한 발짝 더 다가가려는 움직임이 생겨났습니다.

🆙 기판이 커지기 때문

최근엔 전자기기에 여러 기능이 탑재되면서 이를 위해 각 기능을 수행하는 반도체를 하나로 모아 패키징하는 것이 트렌드인데요. 그런데 여러 개의 반도체를 모으다 보니 점점 기판의 크기가 커질 수밖에 없었습니다.

플라스틱 기판은 기판이 커질수록 휘기 쉬워져 고성능 반도체에 적용하기 어려워졌습니다. 하지만 유리 기판은 잘 휘지 않기 때문에 큰 기판을 만드는 데 적합하다는 장점이 있죠. 결국 기판이 큰 고성능 반도체를 위해서는 유리 기판이 필요한 셈입니다.

🥗 반도체의 미래, 칩렛(Chiplet)

여러 반도체를 하나로 묶는 패키징 기술을 칩렛이라고 합니다. 보통 반도체는 기능별로 제작해야 불량률이 낮아 비용효율적입니다. 그래서 기능별 반도체를 각자 생산하고 이를 하나로 묶는 것이 경제적이죠. 유리 기판은 잘 휘지 않고 열에도 강해 여러 반도체를 이어 붙이는 칩렛 공정에도 유리합니다.

유리 기판을 탐내는 기업은

🟥 SKC(앱솔릭스)

SK그룹 내 소재 전문 기업인 SKC는 미국의 어플라이드 머티리얼즈와 합작해 만든 자회사 앱솔릭스를 통해 유리 기판을 개발합니다. 앱솔릭스는 올해 유리 기판을 양산하기 시작해, 2025년에는 미국 공장에서 유리 기판을 대량 생산할 계획인데요.

벌써부터 AMD 등 주요 반도체 기업으로부터 유리 기판 공급 러브콜을 받는 중입니다. SKC(앱솔릭스)는 현시점에서 유리 기판 생산 역량이 가장 앞선 기업으로 평가받습니다.

🟦 삼성전기

이미 반도체 기판 사업을 영위하는 삼성전기는 올해 초 CES 2024에서 유리 기판 사업에 진출하겠다고 선언했습니다. 출발은 다소 늦었지만 2025년에 시제품을 만들고, 2026년부터 양산하겠다는 계획을 발표했죠.

⬜️ 인텔

인텔은 2030년이 되기 전에 유리 기판을 도입해 파운드리를 운영하겠다고 선언했습니다. 그리고 자체적으로 유리 기판을 만들기 위해 10억 달러(약 1조 3천억 원)를 투자했습니다. 그 결과 2023년 9월 유리 기판 시제품을 공개했는데요.

빠르면 2028~2029년에 유리 기판을 양산할 것이란 이야기가 나오지만, 아직은 정확한 기술 수준 파악이 어려운 상황입니다. 한편 인텔은 유리 기판 기술 개발을 위해 독일의 특수 유리 업체와 협력 중이라고 알려졌습니다.

🟩 와이씨켐

한편 국내 중소기업 중에서도 유리 기판을 개발 중인 기업이 있습니다. 바로 와이씨켐인데요. 지난 4월 3일, 와이씨켐은 반도체 유리 기판 전용 핵심 소재 3종(Photoresist, Stripper, Developer)이 연구개발이 끝나고 양산 인증 평가에 들어갔다고 발표했습니다.

이에 와이씨켐의 주가는 50% 넘게 올랐는데요. 이르면 올해 안에 각 고객사에 핵심 소재를 공급할 수 있다고 밝히면서 기대를 모으고 있습니다.

SKC, 삼성전기는 물론 인텔 등 여러 반도체 관련 기업이 유리 기판 사업에 뛰어들었습니다. 엔비디아와 애플 등 반도체 기업의 대형 고객사도 하나둘 유리 기판 도입을 검토하는 것으로 알려졌습니다.

이에 유리 기판을 개발 중인 기업은 이르면 올해, 늦어도 내년 양산을 목표로 기술 개발에 박차를 가하는데요. 유리 기판이 본격적으로 생산되고, 실제 반도체 후공정에 사용되기 시작하면 반도체 분야의 핵심 소재부터 부품 공급망이 완전히 재편될 가능성도 점쳐집니다.

'NEWSLETTER > 산업 LETTER' 카테고리의 다른 글

| 反 엔비디아, 인텔 구글 같은 날 자체 개발 AI칩 공개 (0) | 2024.04.11 |

|---|---|

| [기업탐구] 창사 이래 최초 흑자 전환 성공한 당근, 앞으로는? (0) | 2024.04.10 |

| 조선 수주 호황, 조선 3사 모두 연간 흑자 전환 기대 (0) | 2024.04.09 |

| 반도체는 봄이 찾아왔는데 이차전지는 언제? (0) | 2024.04.09 |

| 반도체에 봄이 오나, 삼성전자 1분기 깜짝 실적 (1) | 2024.04.08 |